ชนิดของโซ่ลำเลียง (Type of Conveyor Chain)

โซ่แบ่งออกได้ง่ายๆ 2 แบบเป็นโซ่ส่งกำลัง (Transmission Chain) และโซ่ลำเลียง (Conveyor Chain) Conveyor Guide มุ่งเน้นนำเสนอ Solutionของโซ่ประเภทEngineering Steel Chain ซึ่งเป็นโซ่แบบลำเลียงแบบสั่งทำเป็นพิเศษ (Made to Order) ที่เราอยากจะนำเสนอเพราะเป็นเรื่องของความต้องการของอุสาหกรรมต่างๆเฉพาะด้านจริงๆที่ผู้ผลิตรายอื่นไม่สนใจหรือสนใจน้อยที่ตอบสนอง หรือตอบสนองด้วยราคาที่แบบว่าซื้อก็ดี ไม่ซื้อก็ได้ ลองติดต่อคุยกันกับเราดูครับเบื้องต้น มี drawing ส่งมาให้เราดู ถ้าไม่มีส่งตัวอย่างก็ได้ ถ้าไม่มีตัวอย่างก็ไปวัดระยะกันหนางานกัน ไม่เกี่ยงว่าปริมาณน้อยหรือปริมาณมาก เราอาจจะได้เจอกันช้าไปแต่ดีที่ยังได้เจอกัน คุณลำบากอะไรไหม คุณคิดถึงใครหรือเปล่า อย่าลืม เล่าสู่กันฟัง คุยกันได้ทุกเรื่องราว

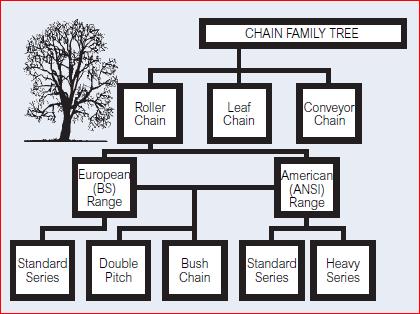

1.การแบ่งประเภทของโซ่ (Chain Family)

มีผู้พยายามจัดแบ่งประเภทของโซ่ให้เป็นหมวดหมู่เพื่อให้ผู้ศึกษาได้เข้าใจเรื่องราวในภาพรวมของโซ่หลากหลายชนิดในโลกได้ง่ายๆ ดังที่เห็นได้ตามรูปภาพข้างบนแต่ในจำนวนโซ่ตระกูลต่างๆทั้งหมดนี้จะพบว่าโซ่ลำเลียง (Conveyor Chain) จะแบ่งพวกยากที่สุดเพราะว่าโซ่ทุกชนิดไม่ว่าขนาดเล็กหรือใหญ่ หรือเป็นประเภทไหนต่างก็ก็สามารถใช้เป็นลำเลียงได้ ดังนั้นจึงมีผู้พยามยามหาหลักเกณฑ์เพื่อจะใช้อะไรเป็นข้อบ่งชี้กำหนดว่าโซ่ชนิดไหนเป็นโซ่ลำเลียง จึงได้ใช้หลักกว้างๆว่าโซ่ลำเลียงต้องเป็นโซ่ขนาดใหญ่ดังนั้นจะต้องดูที่ Pitch โซ่ลำเลียงจะมี Pitch ที่มีขนาดยาวมากกว่าโซ่ส่งกำลัง ต้องดูที่ความโตหรือขนาดเส้นผ่าศูนย์กลางของลูกกลิ้งก็ต้องใหญ่ด้วยเพราะรับงานหนัก หรือบางครั้งก็เน้นที่ความแข็งแรงของแรงดึง (Tensile Strength) ที่สามารถรับแรงดึงได้สูง โดยไม่ได้นำปัจจัยอายุการใช้งานของโซ่เนื่องจากความล้า (Fatigue Life) มาพิจารณา

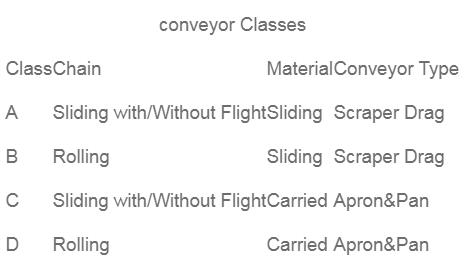

2.การแบ่งประเภทของโซ่ลำเลียง (Conveyor Class)

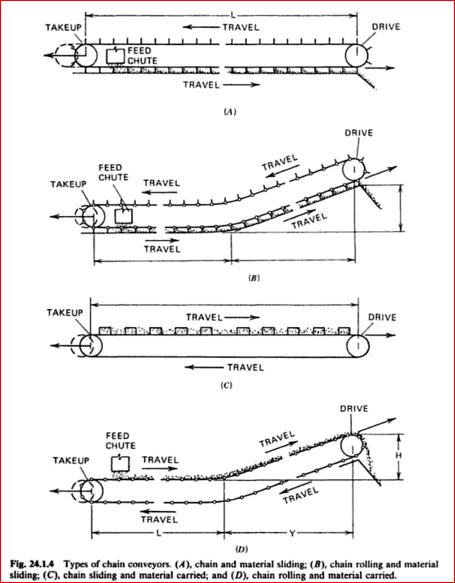

การออกแบบโซ่ลำเลียงในทางทฤษฎี แบ่งโซ่ได้ 4 แบบ (Class) โดยใช้ปัจจัยพื้นฐานของแรงเสียดทาน (Friction) ซึ่งเกี่ยวข้องกับการเคลื่อนที่ของโซ่ {เป็นแบบ Slide (Sliding- หรือการลื่นไถลของวัสดุ)หรือเป็นแบบ Rolling (Rolling –หรือการหมุนของลูกกลิ้ง)} และการเคลื่อนที่ของวัสดุว่าเป็นประเภท Sliding หรือ Rolling ซึ่งรูปแบบทั้ง 4 นี้จะแสดงอยู่ในตารางข้างล่าง

รูปแบบการทำงานของโซ่ลำเลียง ( Conveyor Class)

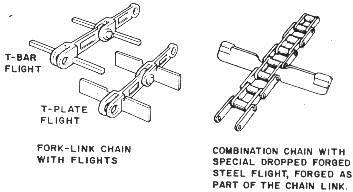

Chain Sliding คือการที่โซ่เป็นตัวเคลื่อนที่สัมผัสกับที่รองรับ (Support) โดยตรง (Friction type) โซ่แบบนี้เป็นโซ่ทีผลิตง่ายที่สุด มีชิ้นส่วนในการเคลื่อนที่น้อยราคาถูกที่สุดเมื่อเปรียบเทียบกับความสามารถในการรับน้ำหนักบรรทุกเท่าๆกัน เหมาะสมสำหรับการใช้ในงานลำเลียงหนัก งานประเภทสกปรกหรืองานที่ต้องทนต่อแรงกระแทก (Impact)ได้ดี แต่ Chain Sliding ใช้พลังงานในการขับเคลื่อนมากกว่าโซ่ แบบที่มีลูกกลิ้ง (Roller chain) Chain Rolling โซ่ลำเลียงแบบนี้ จะมีลูกกลิ้งตัวเคลื่อนที่สัมผัสกับที่รองรับ (Support)ดังนั้นจะทำงานได้ราบเรียบ (Smooth) ไม่กระชากเหมือนโซ่แบบ Chain Sliding อีกทั้งมีแรงเสียดทานที่น้อยกว่า จึงสามารถออกแบบให้คอนเวเยอร์มีช่วงยาว (center to center) ได้มากกว่า Chain sliding ขณะเดียวกันก็ใช้กำลังขับน้อยประหยัดค่าoperation Cost ไม่เหมาะสำหรับงานสกปรกเพราะสิ่งสกปรกที่จะไปติดที่ลูกกลิ้ง (Roller)จะทำให้โซ่เสียหายได้ Drag Chain conveyor คือโซ่ลำเลียง ที่ไม่มีอุปกรณ์เสริม (attachment) ติดบนโซ่ Drag Chain conveyor จะลากวัสดุที่บรรจุอยู่ภายในราง (Trough) ให้วิ่งไปตามแนวทิศที่โซ่เคลื่อนที่Scraper of Flight Conveyor คือโซ่ลำเลียงที่มีโซ่อย่างน้อย 1 แถว (Strand) ซึ่งติด แผ่นใบกวาด (Flight-ทำจากวัสดุได้หลายชนิด) หรือแท่งเหล็ก (Bar) ติดเรียงต่อเนื่องกันโดยเว้นระยะห่าง เป็นช่วงๆ ใบ Flightใช้สำหรับกวาดวัสดุที่บรรจุอยู่ภายในราง (Trough)

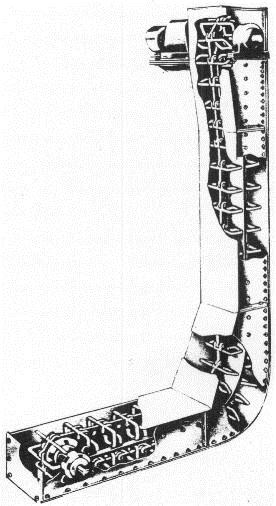

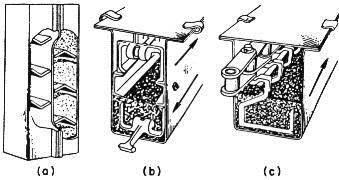

En-Messe Conveyor คือโซ่ลำเลียง ที่มี Solid Flight ติดตลอดแนวความยาวรอบวงของโซ่ โซ่ประเภทนี้สามารถทำงานในแนวราบ แนวเอียง และในแนวดิ่งภายในกล่องปิด (Fit Casing) เพื่อลำเลียงวัสดุมวลกองอย่างต่อเนื่องตลอดหน้าตัดตามแนวความยาวของกล่อง

โซ่ลำเลียงแบบ “En Masse”

ตัวอย่างรูปร่างใบ Flight ต่าง ๆของ โซ่ลำเลียงแบบ En Masse

Engineering chains ตามปกติแล้วโซ่ส่วนมากจะออกแบบมาเพื่อใช้ในจุดประสงค์ที่จะส่งกำลัง (Transmit) จากจุดหนึ่งไปยังจุดหนึ่ง แต่ความต้องการลำเลียงที่มีApplication แปลกๆในอุตสาหกรรมต่างๆมีมากกว่าขึ้น การส่งกำลัง (Transmit) ของโซ่จากจุดหนึ่งไปยังจุดหนึ่งนั้นไม่เพียงพอ มีต้องการโซ่ลำเลียงที่มีความสามารถทำหน้าที่พิเศษเพิ่มจาก หน้าที่ปกติเช่นนอกจากเป็นโซ่ลำเลียงแล้ว ยังใช้เป็นโซ่ยก (Hoist) หรือใช้เป็นโซ่สำหรับหมุนใบพัด (propelling) และอื่นๆโซ่พิเศษเหล่านี้เรียกว่า Engineering Chains

3. Conveyor Chain Construction (โครงสร้างของโซ่ลำเลียง)

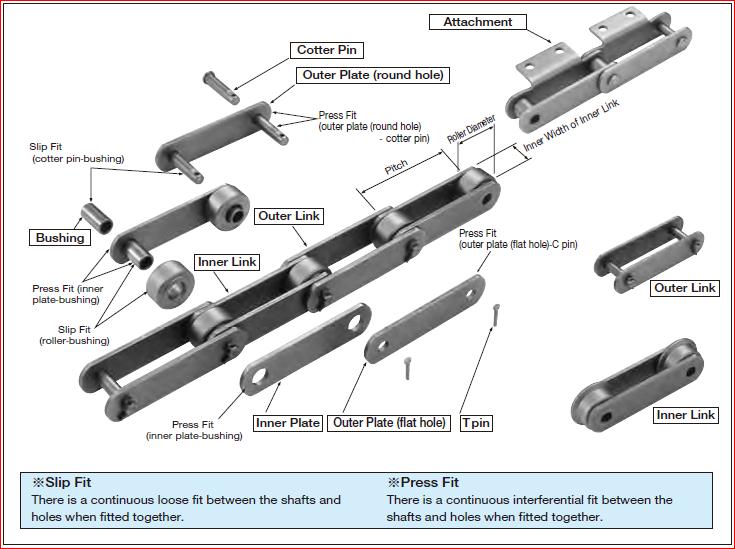

โซ่ลำเลียง(Conveyor Chain) คือ โซ่ที่ออกแบบมาโดยเฉพาะใช้สำหรับระบบลำเลียงวัสดุประเภทต่างๆตามความต้องการพิเศษของการใช้งานนั้นๆ โซ่ลำเลียง (Conveyor Chain) ประกอบด้วยชิ้น Bearing (Pin and Bush) เชื่อมกับ Link Plate ประกอบกันเป็นโซ่โดยใช้สลัก (Pin) ร้อยต่อกัน

Conveyor Chain Construction (โครงสร้างของโซ่ลำเลียง)

Conveyor Chain Construction (โครงสร้างของโซ่ลำเลียง)

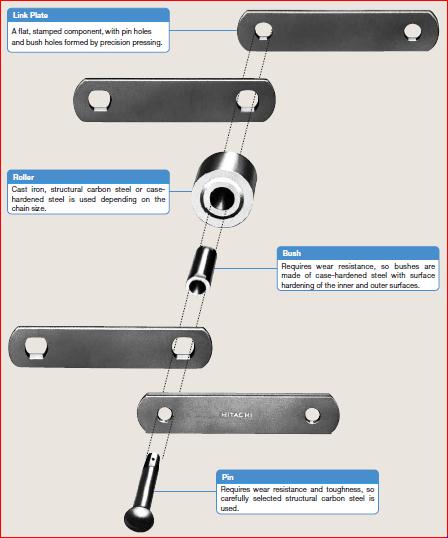

4.ส่วนประกอบของโซ่ (Chain Component)

โซ่ประกอบด้วน 4 ส่วนที่สำคัญคือ

1.Link Plate ทำด้วยแผ่นเหล็กแบนปั๊ม (หรือตัด) ขึ้นรูปพร้อมรูให้ได้ขนาดระยะต่างๆอย่างละเอียดถูกต้องตามที่ออกแบบไว้ ประกอบด้วยยึด Inner Plate กับ Outer Plate (หรือ Inner Link /Outer Link)

2.Roller (โรลเลอร์ หรือลูกกลิ้ง) โครงสร้างทำด้วยเหล็กหล่อหรือจะเคลือบผิวแข็งเพื่อให้แข็งแรงยิ่งขึ้นก็ได้ขึ้นอยู่กับขนาดและความทนทานของโซ่ที่ต้องการใช้งาน

3.Bush เป็นโลหะทรงกระบอกกลวง ต้องมีคุณสมบัติที่แข็งแรงทนทานต่อการสึกหรออย่างสูงดังนั้นวัสดุต้องทำด้วยเหล็กชุบแข็งและเคลือบผิวให้แข็งแรงเพิ่มขึ้นทั้งข้างนอกและข้างใน

4.Pin (หรือสลัก) ใช้เหล็ก carbon steel ที่มีความแข็งแรงให้เหมาะสมกับงานตามระดับขนาดการสึกหรอว่ามีมากน้อยเพียงใด

5.ระยะพื้นฐานที่สำคัญของโซ่ (Basic Chain Dimensions)

ระยะที่สำคัญสำหรับการระบุขนาดของโซ่คือ

1. Pitch “A pitch of Chain is one complete unit of Chain from articulation point to articulation point, including pin” แปลเอาเองตามความชอบใจครับ

2.เส้นผ่าศูนย์กลางของลูกกลิ้ง ( Roller Diameter)

3. Inner width of inner Link (ระยะความกว้างภายในของ link ตัวที่อยู่ข้างใน)

หากเราต้องการทราบว่าโซ่ต่างผู้ผลิตจะสามารถทดแทนกันได้หรือไม่ ต้องดูว่า ถ้าระยะทั้ง 3 ตัวข้างบนเหมือนกันหรือเท่ากันแสดงว่าโซ่ (Chain) และเฟือง (sprocket) สามารถจะใช้ทดแทนกันได้ทุกยี่ห้อ

6.การผลิตโซ่ต้องสนใจอะไรบ้างในมุมมองของการออกแบบ

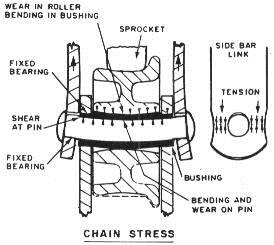

การผลิตโซ่ ( Chain Construction) ในมุมมองของผู้ผลิต ต้องตอบสนองแรงต่างๆที่กระทำต่อชิ้นส่วนต่างๆบนโซ่ให้ได้ โซ่ประกอบด้วยชิ้นส่วนสำคัญ 4 ชิ้นสำคัญคือ

1.Pin (สลัก) ทำหน้าที่ยึด inner Plate กับ Outer Plate สลักยังเป็นตัวรับแรงดึงตามแนวราบของการเคลื่อนที่ของโซ่ ขณะเดียวกันก็รับแรง (น้ำหนัก) ในแนวดิ่ง (เกิด Bending/Shear)

เนื่องจากน้ำหนักบรรทุกบนโซ่ ขณะโซ่ทำงานด้วย เมื่อโซ่ถูกใช้งานเส้นผ่าศูนย์กลางภายนอกของสลักจะมีขนาดเล็กลงเนื่องจากถูกขัดสีจากการเลื่อนไถล (Slide) เสียดสีและสัมผัสกับเส้นผ่าศูนย์กลาง

ภายในของ bush ดังนั้นสลักจึงต้องเลือกใช้เหล็กคาร์บอน (Carbon Steel) ที่สามารถทนทานต่อการสึกหรอสูงได้

ความเค้นที่เกิดในโซ่

2.Bush เป็นชิ้นส่วนที่รับแรงดึงจากโซ่ขณะที่โซ่ขบกับเฟือง โดยทำหน้าที่หลักเป็นตัวรับแรง (Bearing) ขณะที่ลูกกลิ้งหมุน เส้นผ่าศูนย์กลางภายนอกของ Bush จะมีขนาดเล็กลงเนื่องจากถูกขัดสีจากการเลื่อนไถล (Slide)เสียดสีและสัมผัสกับเส้นผ่าศูนย์กลางภายในของ Roller ขณะเดียวกันเส้นผ่าศูนย์กลางด้านในของBush สึกหรอเนื่องจากการขัดสีกับ สลัก (Pin) เมื่อโซ่ถูกใช้งานเส้นผ่าศูนย์กลางภายในของ Bush เพิ่มมากขึ้น (Bush หลวม)ปรากฏการณ์นี้เรียกว่าการยืดตัวของระยะ Pitch (Pitch Elongation) เป็นเหตุให้ระยะโดยรวมของโซ่ยาวขึ้นทำให้ต้องคอยปรับความตึงของโซ่ให้เหมาะสมกับการใช้งานตลอดเวลา

3.Roller กับBush จะประกอบเข้ากันโดยการสวมคลอน (Slip Fit) เมื่อโซ่ขบกับเฟือง (Sprocket) Roller มีหน้าที่ช่วยลดแรงกระแทก ลดการสึกหรอของเฟืองและช่วยลดแรงเสียดทานขณะทำงานด้วย

4.Link Plate (Sidebar Link) ทำหน้าที่รับแรงดึง (Tensile Load) ในแนวทางการเคลื่อนที่ของโซ่ ขณะเดียวกันก็รับแรงจากน้ำหนักบรรทุกบนโซ่ด้วย Outer Platและ Inner Plateจะเสียดสีกัน (จากการถูกัน-Slide)ขณะที่โซ่เข้าโค้ง (Articulation) และเสียดสีกับด้านข้างของฟันเฟือง (Sprocket Teeth) ขณะที่ขบกันด้วย

7.ชนิดของโซ่ลำเลียง (Type of conveyor Chain)

การเลือกชนิดของโซ่มาใช้งาน สิ่งที่สำคัญในการพิจารณาคือลักษณะของโซ่เพราะโซ่ต่างชนิดที่มีความสามารถรับแรงดึงได้เท่ากันไม่ได้หมายความว่าจะเหมาะสมกับงานงานแบบเดียวกัน หากพิจารณาที่ลักษณะของแกนโซ่

(Bearing Unit) โซ่จำแนกออกเป็น 2 รูปแบบคือแบบแกนตัน (Solid Pin) และโซ่แบบแกนกลวง (Hollow pin)

1.Solid Bearing Pin Chain (โซ่แบบแกนตัน)

โซ่แบบแกนตันเป็นข้อโซ่ที่มีความแข็งแรง ใช้งานหนัก ทนต่อการฉุดกระชาก ทนต่อการสึกหรอและทนต่อการเสียหายได้ดี สามารถรับน้ำหนักได้สูง รับน้ำหนักจากวัสดุตกกระทบบนโซ่ได้ดี ใช้งานในความเร็วสูงได้ดีมากกว่าโซ่แบบแกนกลวงมีค่าบำรุงรักษาต่ำและการหล่อลื่นทำภายในโซ่ได้ จึงเหมาะสมสำหรับการขนถ่ายในระยะทางยาว (Long Conveyor) หรือในกรณีโซ่มีแรงเสียดทานสูงที่ต้องเสียดสีตลอดแนวกับเส้นทางวิ่ง

2.Hollow bearing pin chain (โซ่แบบแกนกลวง)

โซ่แบบแกนกลวงมีข้อดีคือสามารถติดตั้งอุปกรณ์ยึด(Attachment) ได้ง่ายเพราะสามารถร้อยเข้ากับรูข้อโซ่ได้ โดยไม่ต้องดัดแปลงใดๆที่โซ่ มีน้ำหนักน้อยทนอุณหภูมิได้สูง การระบายความร้อนดี การหล่อลื่นโซ่สามารถป้ายสารหล่อลื่นติดไว้ที่ทาง (ราง) ที่โซ่วิ่งได้

Hollow bearing pin chain (โซ่แบบแกนกลวง)

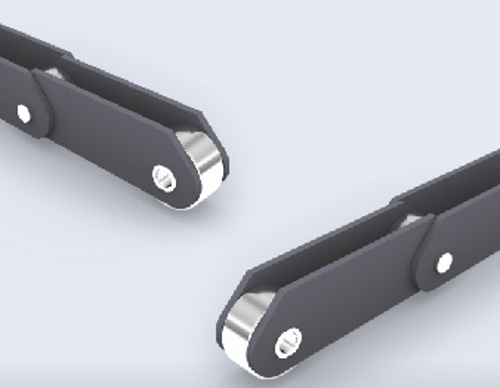

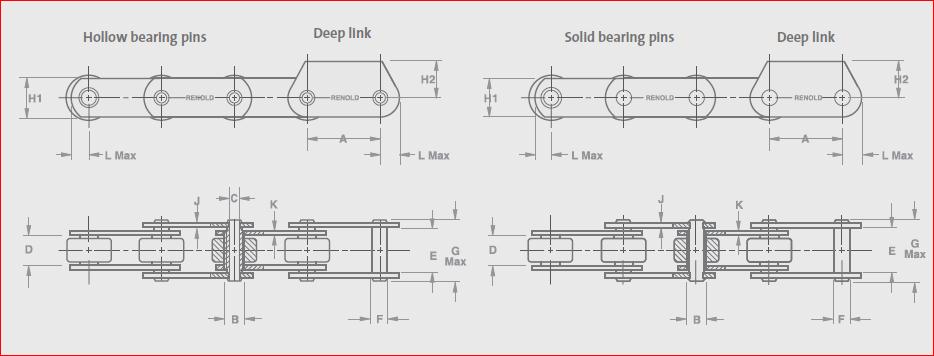

Deep link chain การติดอุปกรณ์เสริม ( attachment) โดยตรงบน Link Plate สามารถทำได้โดยทำ Link Plate ให้มีลักษณะพิเศษ เรียกว่า Deep link chain คือทำให้โซ่ที่มีความสูงของ Link Plateมากกว่าความสูงของ Link Plate ปรกติ มีจุดประสงค์เพื่อให้สามารถติดอุปกรณ์เสริม ( attachment) โดยตรงบน link Plate เพื่อวางน้ำหนักบรรทุกลงบน อุปกรณ์เสริม ( attachment) โดยตรงได้โดยไม่มีปัญหากับลูกกลิ้ง เนื่องจาก Link Plate วางอยู่สูงกว่าลูกกลิ้ง Deep link chain มีทั้งแบบที่เป็น.Hollow bearing pin chain(โซ่แบบแกนกลวง) และ Solid bearing pin chain(โซ่แบบแกนตัน)

Deep link chain

ตัวอย่าง Deep link chain Dimensions

8.มาตรฐานสากลของโซ่ลำเลียง (Conveyor Chain International standard)

มาตรฐานของโซ่ลำเลียง (Conveyor Chain) ก็คล้ายกับมาตรฐานของโซ่ส่งกำลัง (Transmission Chain) มีการทำมาตรฐาน

หลายมาตรฐานแล้วแต่ว่า ประเทศไหนยิ่งใหญ่ มีอิทธิพลมากก็จะกำหนดมาตรฐานของตนเอง เริ่มต้นจากประเทศ อังกฤษ เยอรมัน

อเมริกา และยุโรป จุดประสงค์ของการทำมาตรฐานโซ่ลำเลียงก็เพื่อจะทำให้โซ่ที่ผลิตจากโรงงานที่แตกต่างกัน สามารถใช้ทดแทนกันได้ และง่ายต่อ การจัดสต็อกร่วมกันหรือมีความสะดวกในการจัดหาอะไหล่สำรองเพื่อการบำรุงรักษา.

1.British Standard (BS) มาตรฐานอังกฤษ เป็นมาตรฐานที่กำหนดที่ประเทศอังกฤษหรือ ในตลาดที่ประเทศอังกฤษมีอิทธิพล เช่น อาฟริกา เอเชียบางประเทศ มาตรฐานนี้จะควบคุมทั้งการออกแบบและการจัดหาอะไหล่สำรอง

2.Deutsche Institut für Normung (DIN)

มาตรฐาน Din Standard เป็นมาตรฐานที่ กำหนอโดยประเทศเยอรมัน และเป็นที่นิยมมากในตลาดอุตสาหกรรมในประเทศเยอรมัน หรือในประเทศที่เครื่องจักรจากประเทศเยอรมันส่งไปจำหน่าย

3.International Organization for Standardization (ISO)

มาตรฐาน ISO ไม่สามารถใช้ร่วม ได้กับ BS standard หรือ Din standard เป็นที่นิยมใช้กันมากในตลาดร่วมยุโรป (ยกเว้นเยอรมันหรืออังกฤษที่มีมาตรฐานของตัวเอง) มาตรฐาน ISO

เป็นมาตรฐานที่ตกลงกันใช้ร่วมกันในหลายประเทศ และจะเป็นที่นิยมขึ้นไปเรื่อยเพราะโลกทุกวันนี้พยายามที่จะรวมstandard ต่างๆเพื่อที่จะให้เหลือ standard เดียวเพื่อง่ายต่อการทำงาน

4.American Standard (ANSI) ใช้ใน อเมริกา แคนนาดา ออสเตรเลีย ญี่ปุ่น และบางประเทศในเอเชีย

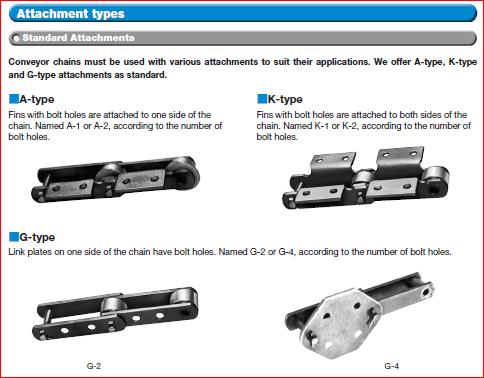

9. Attachments

Attachment คือชิ้นส่วนหรืออุปกรณ์เสริมที่นำไปติดบนโซ่มาตรฐานเพื่อที่จะประยุกต์ให้โซ่ใช้งานในหน้าที่พิเศษอื่นได้เช่นเป็น Flight, Pan, Bucket, ที่ใช้สำหรับบรรทุกน้ำหนักยก (Lift) หรือเคลื่อนที่ (Move) วัสดุ

Attachment เป็นชิ้นอุปกรณ์พิเศษปรกติทำด้วยเหล็กที่นำไปยึดบนข้อโซ่ลำเลียง อุปกรณ์นี้จะมีหู (Lugs) หรือมีรู (Holes) ที่ใช้สำหรับติดตั้งแผ่นกระดาน/แผ่นระนาด (Slat) หรือ ติดตั้งใบกวาด (Flight) เพื่อให้โซ่ลำเลียงสามารถใช้งานได้ตามความต้องการเฉพาะด้านนั้นๆ

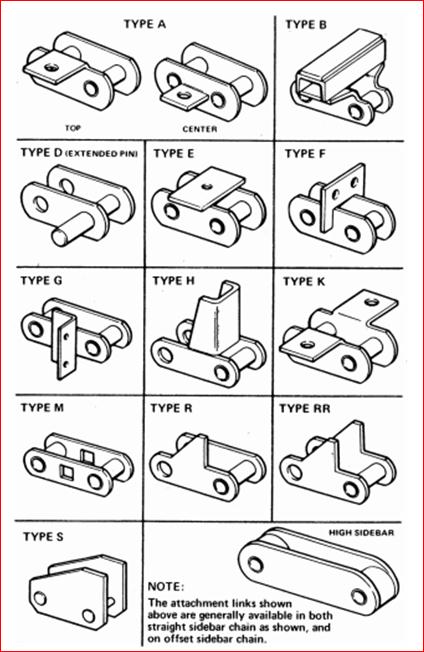

Attachments ชนิดมาตรฐานใช้กันทั่วไปสำหรับ Straight Sidebar Chain และ Offset Sidebar Chain

Attachment สามารถแบ่งออกเป็นแบบสมมาตร (symmetrical) และไม่สมมาตร (Non-symmetrical) Attachment แบบสมมาตร (symmetrical) เช่นแบบ K หรือแบบ F จะสามารถกระจายแรงให้

สม่ำเสมอให้โซ่ได้อย่างสมดุล ทำให้โซ่วิ่งได้ตรง (Good Alignment) ในขณะทำงาน Attachment ประเภทนี้เหมาะสมสำหรับการลำเลียงวัสดุประเภทงานหนักหรือรับน้ำหนักมาก

Attachment แบบไม่สมมาตร ((Non-symmetrical) เช่นแบบ A น้ำหนักบรรทุกจะกดบนด้านใดด้านหนึ่งของโซ่เป็นเหตุให้โซ่เกิดการพลิก (Twist) ได้ ทำให้เกิดความเค้น (Stress) ที่จุดใดจุดหนึ่งมากเกินไป

ดังนั้นผลกระทบก็คือทำให้ผิวโครงสร้างรองรับ (Support Frame) ก็จะสึกหรอแบบไม่สม่ำเสมอ (Non-Uniform) ด้วย

Attachments แบ่งออกได้หลายประเภทแต่ละประเภทจะบ่งชี้ด้วยตัวอักษรเช่น อักษร A, K หรือ G ส่วนตัวเลขใช้เป็นตัวบอกจำนวนของรูบนอุปกรณ์เสริม เช่น Attachment แบบ A เป็นแบบที่ไม่สมมาตร

(Non-symmetrical-ติดตั้งที่ Link Plate ด้านเดียว) และ แบ่งย่อยออกได้อีก A1, A2, A3 ซึ่งความหมายมีดังนี้คือ

- A1 คือมีรูบน Attachment 1 รู

- A2 คือมีรูบน Attachment 2 รู

- A3 คือมีรูบน Attachment 3 รู

ในทำนองเดียวกันการบ่งชี้นี้ก็สามารถใช้ได้กับ อุปกรณ์เสริม แบบ K1,K2,K3 และ G 1,G2,G3 เช่นเดียวกัน

สำหรับอุปกรณ์เสริมที่ติดตั้งบน Engineering Chain อาจจะมีรูปร่างแปลกไปแตกต่างกว่าที่แสดงอยู่นี้ได้ เนื่องจาก Engineering Chain ต้องประยุกต์ ใช้งานให้ได้หลากหลาย application

ดังนั้นจึงมีรูปแบบของ Attachment แปลกๆใหม่ๆแตกต่างกันไปตามตัวอย่างในรูปข้างล่าง

ตัวอย่าง Attachments ชนิดมาตรฐานใช้กันทั่วไปสำหรับ

ตัวอย่าง Attachments ชนิดพิเศษประยุกต์ให้เหมาะสมกับอุตสาหกรรมเฉพาะ

สุดท้าย บริษัท คอนเวเยอร์ไกด์ จำกัด(Conveyor Guide Co...Ltd.) ขอขอบคุณท่านผู้อ่านทุกท่านที่ให้กำลังใจติดตามอ่านผลงานและสนับสนุนสินค้าของเรา เราสัญญาว่าจะนำเสนอเรื่องราวดีๆมีประโยชน์มาให้ท่านได้เรียนรู้ร่วมกันอย่างสม่ำเสมอ เราจะตอบสนองท่านอย่างมีประสิทธิภาพ ไม่หยุดนิ่ง เราไม่เคยทำงานลวกๆ หรือลดระดับการปฏิบัติงานตนเองเราทราบวิธีและมีความสามารถ ที่จะสร้างสร้างความ เรียบง่ายบนซับซ้อนอยากใช้เราก็ติดต่อเราครับ ง่ายนิดเดียว สงสัยสิ่งใด ส่งรายละเอียดทั้งหมดมาทาง E-mail จะสะดวกดีมากครับอยากรู้อะไรเพิ่มเติมอย่างเร่งด่วน โทรศัพท์มาสอบถามรายละเอียด เรายินดีให้คำปรึกษาตลอดเวลา หรือต้องการให้เราไปอบรมหรือจัดสัมมนาให้หน่วยงานบำรุงรักษาในหน่อยงานของท่านก็ได้ (มีค่าบริการนะครับ) ไม่เพียงแต่เรื่องนี้เท่านั้นนะครับ เรื่องอะไรก็ได้ที่ท่านอยากรู้เกี่ยวกับสายพานลำเลียงหรือโซ่ และผลิตภัณฑ์ที่เรานำเสนอก็ลองติดต่อเข้ามาได้อะไรที่แบ่งๆกันได้และไม่เปลืองทรัพยากรจนเกินไปก็ยินดีรับใช้ฟรีครับ เพราะเรามี Motto การทำงานคือ ‘’Together We Share ไปด้วยกัน...เผื่อแผ่กัน...แลกเปลี่ยน...เรียนรู้ ร่วมกัน’’ ครับ เราจะหาความรู้เกี่ยวกับอุปกรณ์ระบบลำเลียงมานำเสนออย่างสม่ำเสมอ “มีของเท่าไหร่ก็ปล่อยหมด ไม่มี กั๊ก ไม่มีดึง ไม่มีเม้ม” “ถึงแม้ว่าเราจะเดินช้า...แต่เราก็ไม่เคยหยุดเดิน” แล้วพบกันใหม่ครับขอบคุณที่ติดตาม